Infektionskrankheiten zählen zu den häufigsten Todesursachen weltweit. Zunehmende Resistenzen gegen Antibiotika, die rasante Verbreitung von Erregern über Ländergrenzen hinweg sowie neu auftretende Viren und Bakterien bilden den Rahmen für eine der größten wissenschaftlichen und medizinischen Herausforderungen unserer Zeit.

Die Translationale Medizin bildet die Schnittstelle zwischen der theoretischen Laborforschung und der praktischen Anwendung am Patienten, nach dem Motto „bench to bedside“. Forschungsergebnisse sollen so schnell wie möglich in klinischen Anwendungen in Form von Prävention und Therapie zur Verfügung stehen.

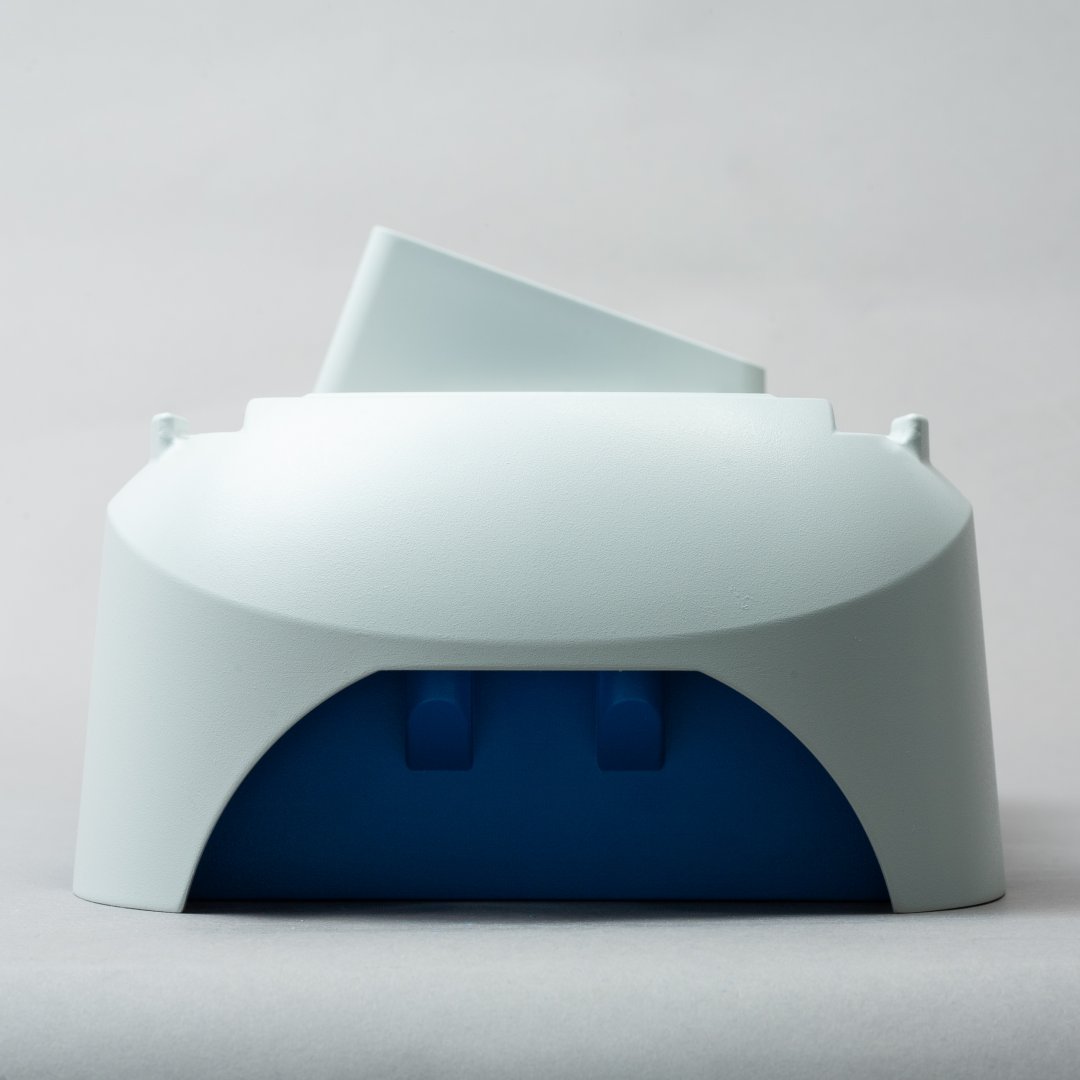

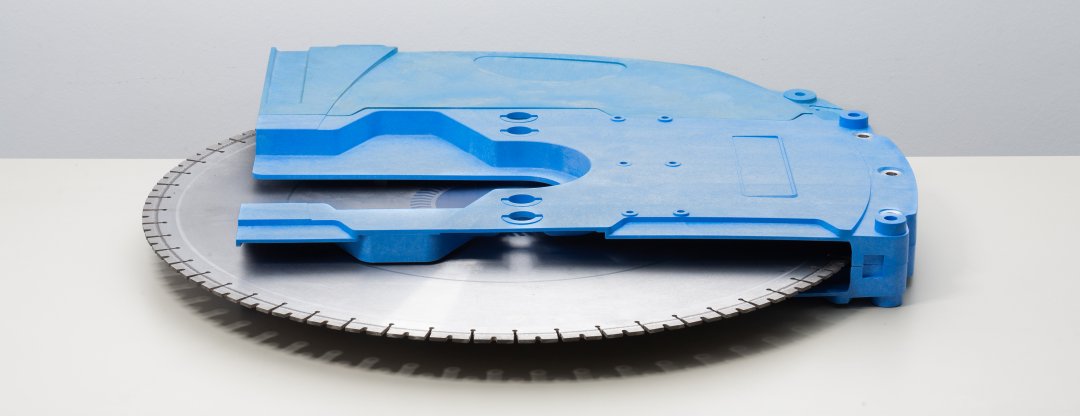

Das zur Unterstützung der translationalen Forschung entwickelte Protein-Analysemessgerät ist ein integriertes System, das für die parallele Analyse mehrere Biomarker in Piktogrammmengen biologischer Proben entwickelt wurde. Das innovative Analysemessgerät ermöglicht es den Wissenschaftlern ein Maximum an qualitativ hochwertigen und reproduzierbaren Erkenntnissen aus den Proben zu gewinnen. Das System ist in zwei Ausführungen erhältlich, die erste zur Aufnahme von 96 Proben und die zweite für 384 Proben pro Durchgang.

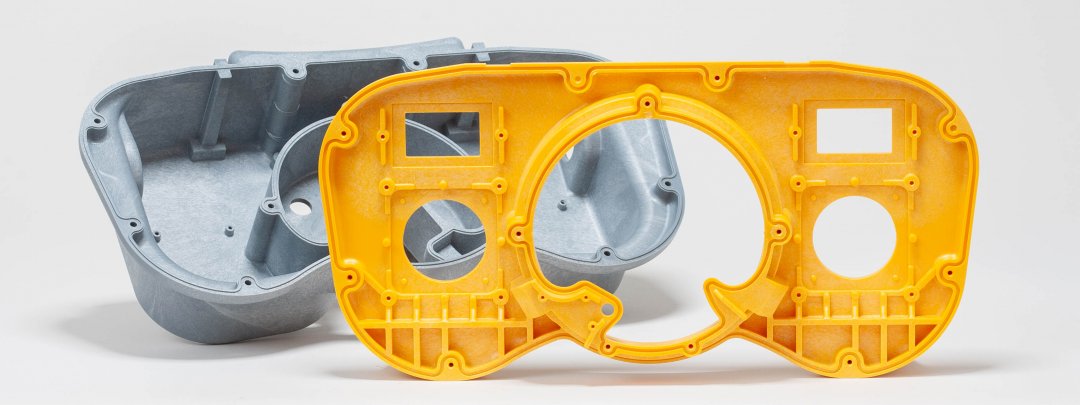

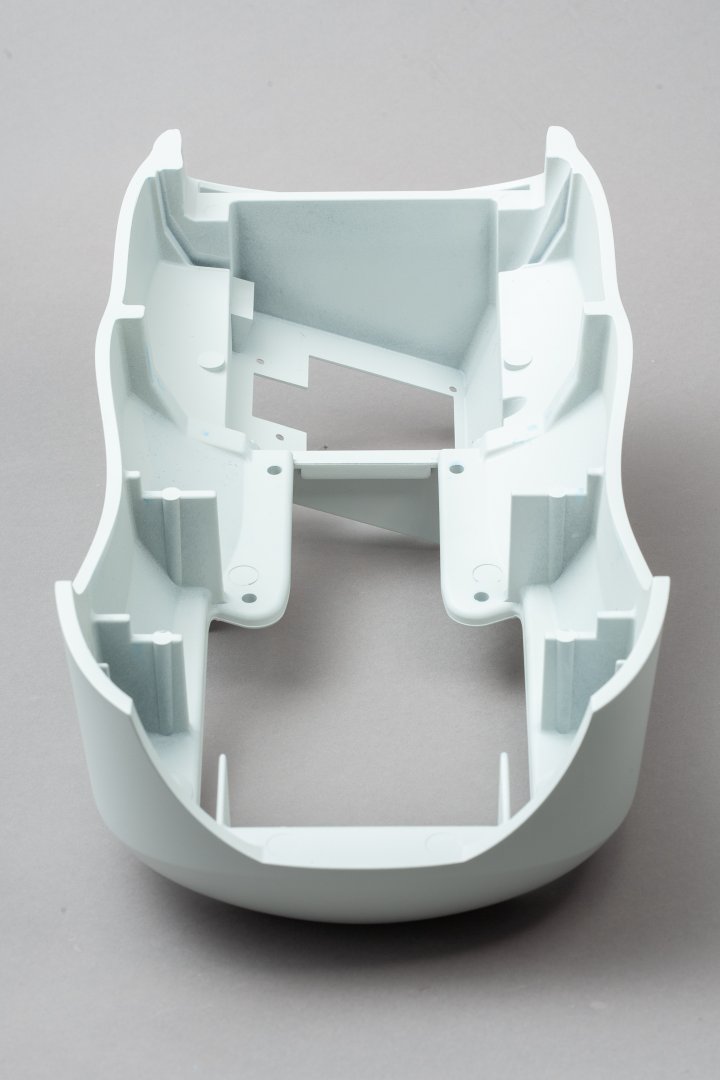

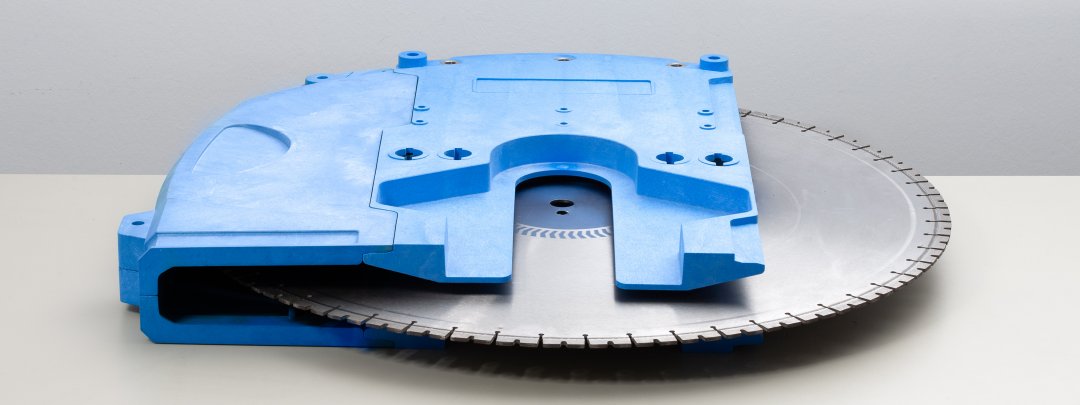

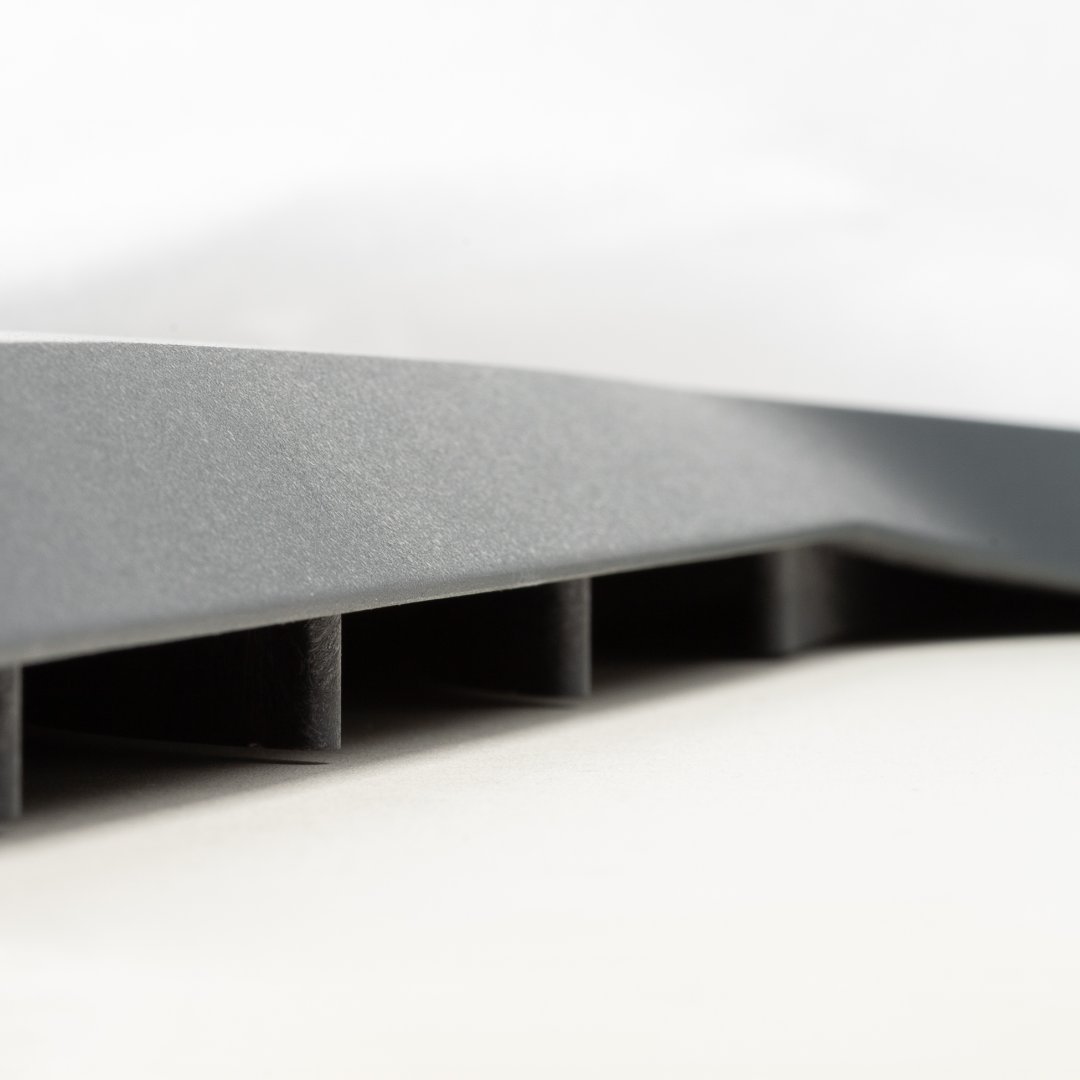

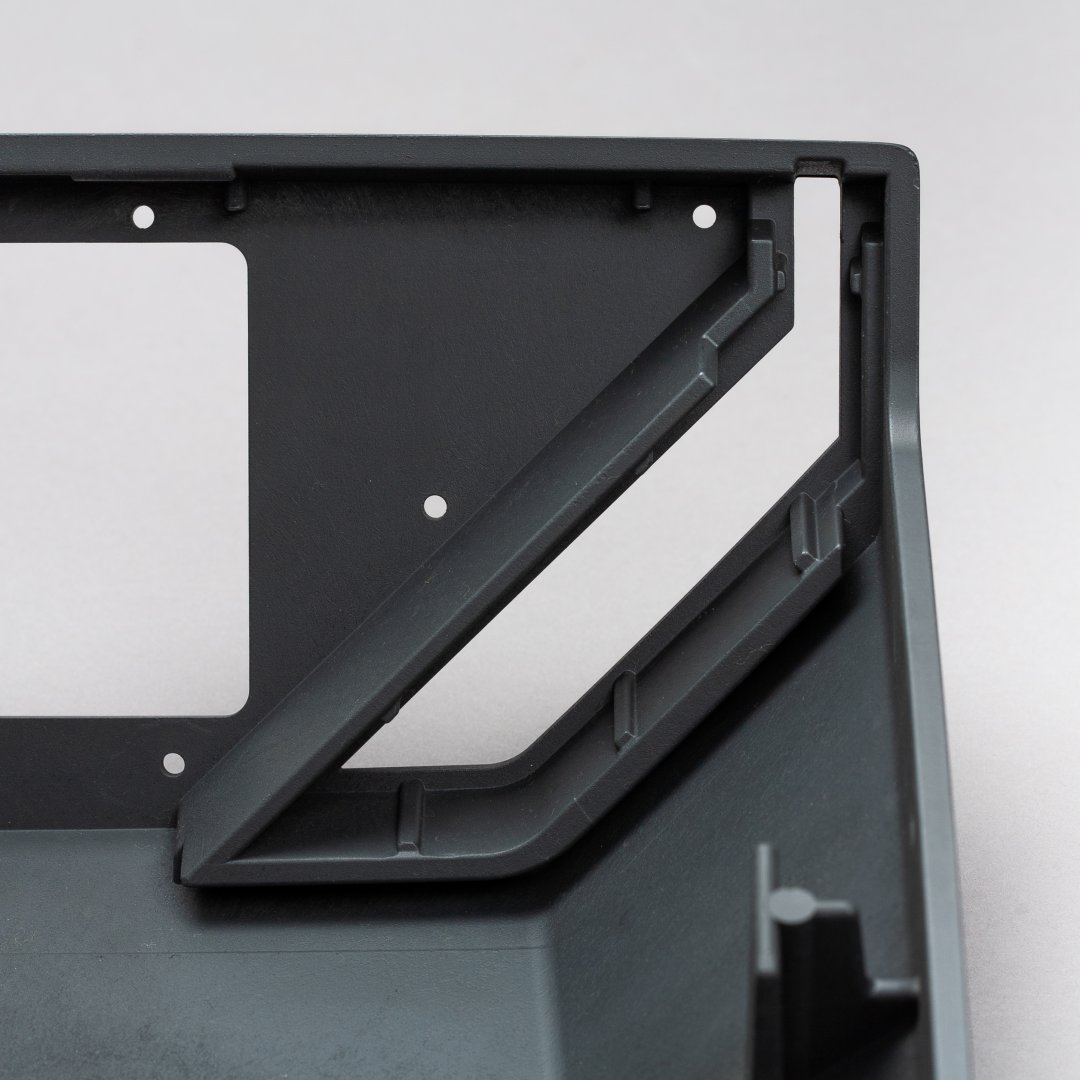

Das Protein-Analysemessgerät besteht aus insgesamt sechs Kunststoffgehäuseteilen, die im Thermoplastischen Schaumguss (TSG) aus dem Material Styrol/Butadien und mit einem Brandschutzzusatz hergestellt werden. Die Gehäuseteile weisen neben der Brandschutzklasse V0 eine hochwertige Strukturlackierung auf, die die Anmutung der Teile hervorhebt und den Kunststoff vor aggressiven Reinigungsmitteln schützt. Die rückseitigen Anschraubdome haben sowohl Kernlochbohrungen für selbstformende PT-Schrauben als auch Gewindeeinsätze für das regelmäßige Abnehmen von Gehäuseteilen zur Wartung.

Für die Montage des Touch-Displays und der zwei mechanischen Tasten weist die Front des Deckels diverse Konstruktionselemente auf. Durchgangsbohrungen und ein langer Tastenschacht, die entgegen der Entformungsrichtung liegen, wurden im Werkzeugkonzept umgesetzt. Die flache Ausgestaltung der Formteile bringt geringe Werkzeugkosten und beschleunigt die Fertigstellung der Werkzeuge. Zur Aufnahme der Probenkörper besitzt die Gehäusefront eine rechteckige Aussparung, die mit einer kleinen Kunststoffabdeckung verschlossen ist.