PP/EPDM und SB-TSG

Lautlos weich, belastbar hart. Komfortable Instrumentenablage für die Medizintechnik aus funktionalen Kunststoffen.

Benutzer therapeutischer und diagnostischer Geräte konzentrieren sind auf ihre medizinische Aufgabe. Untergeordnete Handgriffe sollen nicht ablenken. Unproblematisches Nehmen und Ablegen von Instrumenten hält die Konzentration auf das Wesentliche.

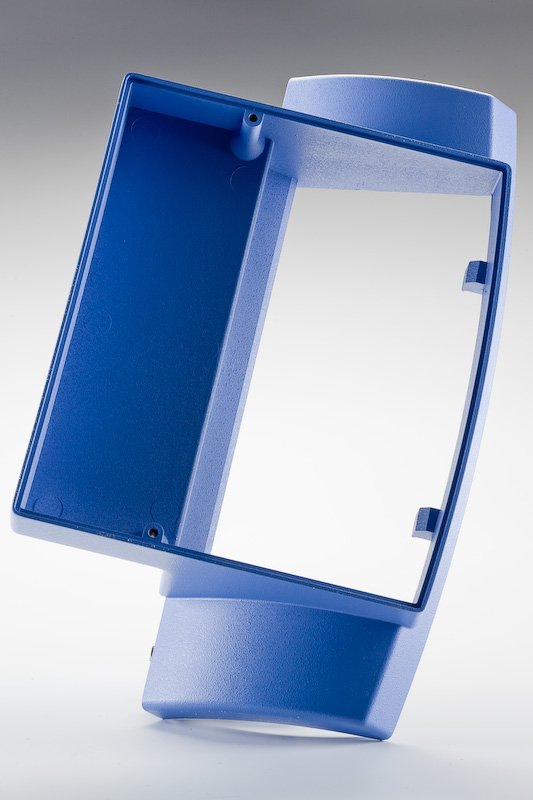

Instrumentenköcher sind Stößen und Aufprallenergien ausgesetzt, manchmal auch etwas ruppigeren. Köcher sind deshalb entsprechend robust ausgelegt und aus hochwertigen Kunststoffen gefertigt.

Montage vs. 2K-Spritzguss. Einbausituationen, Fertigungslosgröße, Designvorgaben, Chemikalienbelastung, Kräfte. Eine Vielzahl an Anforderungen entscheiden über unsere Fertigungsstrategie für Bauteile in Medizingeräten. Die Baugruppe besteht aus 3 Werkstoffen. Metallteil und Grundkörper aus SB-TSG fertigen wir mit der Inserttechnik. Aufgrund der geringen Stückzahl wenden wir für die Weichkomponente unser 2K-Verfahren nicht an. Hier hat sich die getrennte Fertigung mit anschließender Montage als kostengünstiger erwiesen.

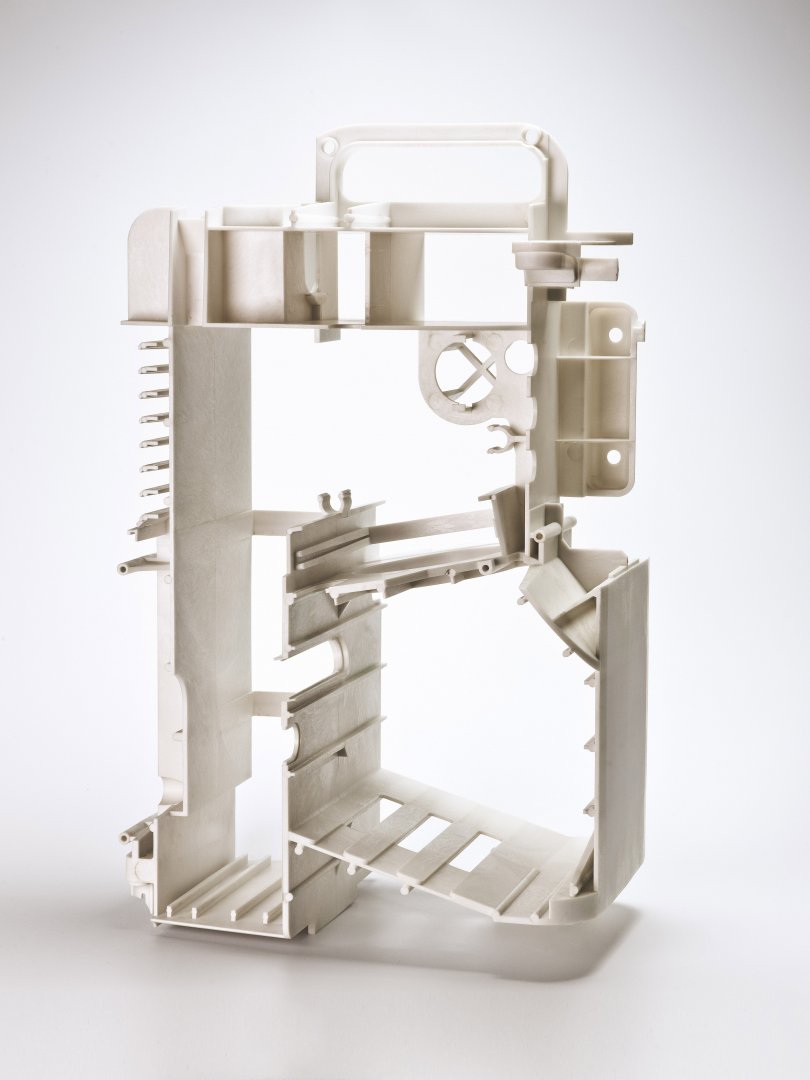

Steifer Rahmen. Dickwandig, starr und steif ist das Tragteil. Es ist im Thermoplastischen Schaumguss aus Styrol/Butadien TSG (SB-TSG) gefertigt. Der eingespritzte Metallstift positioniert den Halter spielfrei. Mit lediglich einer Schraube wird die Baugruppe am Chassis des Gerätes endlagegesichert befestigt.

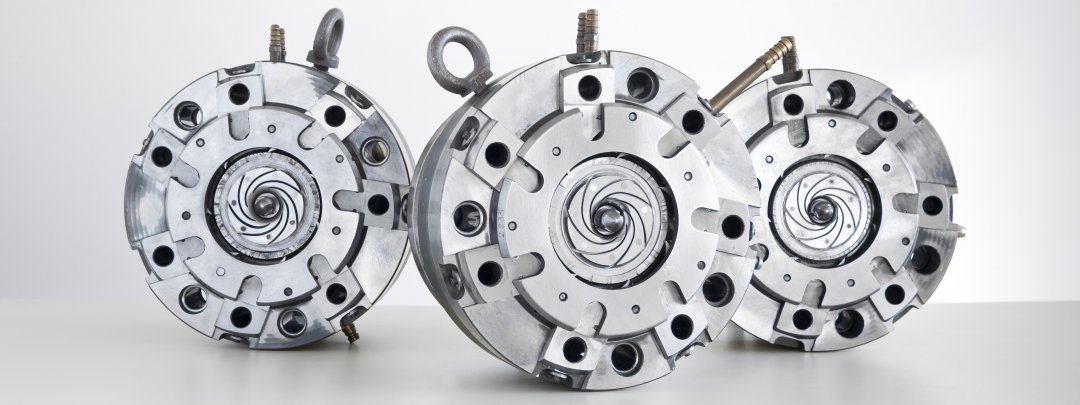

Weiche Dämpfung. Das Dämpfungselement fertigen wir aus einem thermoplastischen Vulkanisat (PP/EPDM, TPE-V) im Spritzguss. Die Werkstoffeigenschaften des elastischen Polymers erlauben dem Gerätebenutzer ein beschädigungsfreies und geräuschloses Ablegen der Instrumente. Die ausgeprägte Haftreibung erzeugt zudem eine Lagesicherung.