Alles aus einer Hand

Alles aus einer Hand. Von der Teilekonstruktion bis zum Tampondruck.

Die Fertigungstiefe eines Unternehmens bezeichnet, wie viele Arbeitsschritte bei der Herstellung eines Produktes erforderlich sind und wie viele davon betriebsintern stattfinden. In den letzten Jahren lässt sich ein struktureller Wandel verzeichnen, der eine stetige Reduzierung der Fertigungstiefe mit sich bringt. Eine gegenläufige Entwicklung zeigt sich bei Zulieferern, bei denen die Faktoren kundenindividualisierte Produktion, kleine Losgrößen und hohe Anforderungen an Qualität den Ausschlag für eine so weit wie möglich in die Prozesse des Kunden hineinreichende Leistungstiefe geben.

Wertschöpfung, geringeres Risiko von Know-how-Verlusten, mehr Flexibilität in der Produktion und Unabhängigkeit sind die Vorteile, die solche Unternehmen aus dieser gegen den Trend gerichteten Strategie ziehen. Die Konzentration der Verantwortung auf einen Lieferanten und einfache Abläufe in der Beschaffung sind die Vorteile für den Abnehmer.

Grundlage des Konzepts ist, dass die prozess- und qualitätsrelevanten Schlüsselkomponenten Werkzeug und Rohteil in einem Unternehmen hergestellt werden. Um dem Kunden aber letztendlich alles aus einer Hand liefern zu können, braucht es eine universelle Ausrüstung und spezielles Mitarbeiterwissen.

Die optimale Fertigungstiefe eines Zulieferers ist nur schwer zu bestimmen und der beschriebene Nutzen entfaltet sich erst, wenn genügend Prozessschritte implementiert sind. Auf der anderen Seite darf die Fertigungstiefe nur so weit reichen, wie sie regelmäßig genutzt wird. Ansonsten gerät die Wirtschaftlichkeit des Systems in Schieflage und ungeübte Prozesse lassen Qualitätsrisiken entstehen.

Am Beispiel eines mittelständischen Kunststoffverarbeiters mit einer hohen Fertigungstiefe betrachtet, stellt sich eine Prozesskette folgendermaßen dar:

Bauteilentwicklung. Der Kunde hat bereits in der Entwicklungsphase Zugriff auf das Know-how des Lieferanten, um das technisch und wirtschaftlich am besten geeignete Fertigungsverfahren festzulegen, die richtige Materialauswahl zu treffen und schließlich das Bauteil werkstoffgerecht zu gestalten. Die Anwendungstechniker des Herstellers erkennen mit ihrer Erfahrung, ob Ideen technische Probleme in sich bergen oder die Herstellung überproportional teurer machen.

Werkzeugkonstruktion. Der Übergang vom ersten zum zweiten Prozessschritt ist fließend und im Dialog entsteht die Bauteilzeichung. Nachdem diese validiert ist, übernahmen die Werkzeugkonstrukteure und konzipierten unter Einbeziehung des Formenbaus und der Spritzgussabteilung, gestützt auf ihre Erfahrung, das Spritzgusswerkzeug.

Formenbau. Die Planung vom Rohmaterial bis zum Einzelteil im

Bemusterung. Die Erstbemusterung ist ein wesentlicher Eckpunkt in der Fertigungskette. Prüfungen und deren Dokumentation brauchen geeignete Prüfmittel und

Formteilfertigung. Beim Bemustern und Einfahren der Form werden die ermittelten Einstelldaten zum Grundgerüst der Serienfertigung. Mit der Fertigung der Nullserie erfolgt eine Verfeinerung dieser Parameter, besonders im Hinblick auf die Wirtschaftlichkeit. Am Ende steht der stabile Prozess für alle folgenden Serienfertigungen.

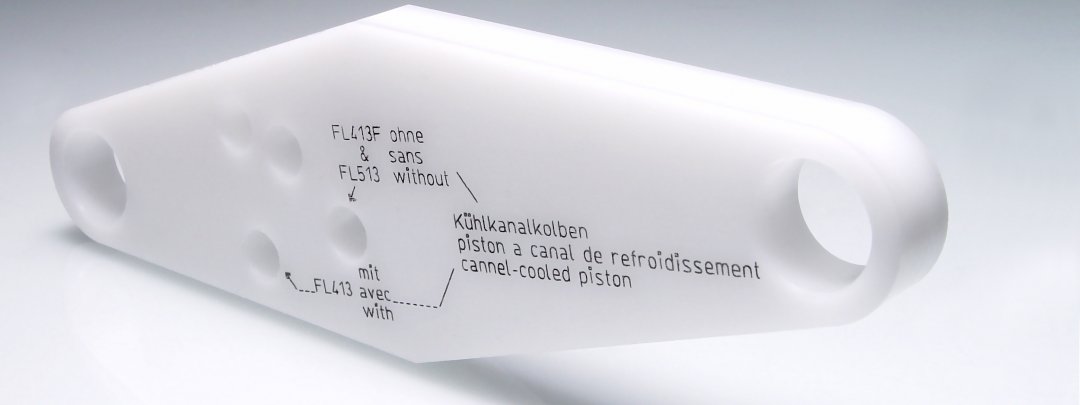

Spanende Nachbearbeitung. Bei kleinen Serien zwängt sich dieser Arbeitsgang aus Rentabilitätsgründen oft auf. Konturen schräg zur Entformungsrichtung oder Veränderungen am Bauteil für eine zusätzliche Variante sind am Rohteil spanend günstig herzustellen und reduzieren die Investitionskosten für die Formen.

Abschirmung. Zur Ableitung einer statischen Aufladung werden der Werkstoff oder das Bauteil modifiziert. Das sind einmal mit Leitruß oder Graphit gefüllte Kunststoffe oder das nachträgliche Auf-bringen einer elektrisch leitenden Oberfläche durch galvanische Beschichtung und Leitlacke auf metallischer Basis.

Lackierung. Auch wenn Form und Rohteil als die Schlüsselkomponenten definiert sind, stellt die Lackierung einen wichtigen Fertigungsschritt dar. Ausgangspunkt für eine hochwertige Lackierung ist die Vorbereitung des Rohteils durch erfahrende Handwerker und Roboter. Danach erfolgen je nach Kundenwunsch Lackierungen in glatter oder strukturierter Ausführung. Mehrere Arbeitsgänge sind hierbei Pflicht, sie reichen vom Anschleifen der gespritzten Oberfläche über die Grundierung bis zum Decklack und der aufgesetzten Struktur.

Bedruckung. Die letzte Option in der Phase der Veredlung ist die Bedruckung, bei der lackierte Oberflächen Schriftzüge und Symbole durch Tampon- oder Siebdruck erhalten.

Vor diesem Hintergrund zeigt sich, dass bei komplexen Bauteilen eine ineinandergreifende Entwicklung und Produktion mit hoher Leistungstiefe unter einem Dach für alle Beteiligten beachtenswerte Synergievorteile bereitstellen.